絶縁型 DC-DC パワーコンバータ: EN 50155 鉄道認証準拠の重要性 (パート2)

絶縁型 DC-DC パワーコンバータ: EN 50155 鉄道認証準拠の重要性 (パート2)

>>[絶縁型 DC-DC パワーコンバータ: EN 50155 鉄道認証準拠の重要性 (パート1)を読む]

【EN50155:2017 環境試験】動作温度の要件

鉄道用途では、様々な厳しい環境条件、たとえば高地、熱く乾燥した砂漠、寒冷で湿度が高いツンドラなどに直面します。また、密閉された空間での持続的な高温や、線路沿いの風雨への曝露も考慮しなければなりません。これらの変動する鉄道環境を考慮し、EN 50155は動作温度に関する厳格な基準を設けています。これは鉄道機器が、どのような過酷な環境下でも確実に動作し続けることを保証するためです。

具体的に、EN 50155は動作温度の要件を主に4つのカテゴリーに分けて定義しており、表1にそれらの詳細が示されています。DC-DC電源モジュールの鉄道認証設計を行う際には、システム起動中の温度問題を前もって検討することが重要です。

表 1 – 動作温度

| レベル | デバイスの動作温度(℃) |

|---|---|

| OT1 | -25℃ to +55℃ |

| OT2 | -40℃ to +55℃ |

| OT3 | -25℃ to +70℃ |

| OT4 | -40℃ to +70℃ |

| OT5 | -25℃ to +85℃ |

| OT6 | -40℃ to +85℃ |

◆ OT1 と OT2 は、客室や運転室で長期間温度を+25℃に保持する場面に適しています。これらの空間での温度は、使用する材料の耐久性に影響を及ぼすことが考えられます。

◆ OT3 と OT4 は、基準温度が+45℃とされるキャビネット内の機器に対応しています。これらの場所での周囲温度も、使用する材料の耐久性に影響を与える可能性があります。

◆ OT5 と OT6 のカテゴリは、車両の一般的な温度要件としては適応しづらいことがあるが、半導体ドライブユニット(SDU)やエンジン制御コンポーネントなど、特定の部品には適用可能です。

図1 厳しい気候条件で運行される鉄道車両

図2 広い動作温度範囲により、厳しい気候にも対応

設計プロセス中、コンポーネントが指定の定格温度を超えないよう、室内の温度上昇を十分に考慮することが重要です。例として、PCBの周辺温度は最大で約15℃上昇する可能性が考えられます。この上昇は、PCB自体や隣接するPCBの消費電力、そして自然な風の流れや強制的な空気の流れによって大きく影響されます。プリント基板アセンブリ(PBA)の設計において、単体のPBAでも、垂直配置やサブラック形式でも、サプライヤーはオンボード設置に伴う特有の要件を念頭に置くべきです。

例外的な状況、例えばコンパートメントの影響、直射日光、閉じ込められた補助冷却システムなどを考慮し、短期的な高温環境下での動作テストが必要な場合、以下の「表2」で示されているST1やST2のガイドラインに基づいて実施することが求められます。

表 2 – 拡張動作温度 – 起動状態

| レベル | 拡張動作温度 – 起動状態 (間隔: 10 分) | 乾熱試験 |

|---|---|---|

| ST0 | No Extended Operating Temperature – Startup State | Cycle A |

| ST1 | OTx + 15℃ | Cycle B |

| ST2 | OTx + 15℃ | Cycle C |

※ OTx +15℃ は、最大動作温度 (OTx) に +15℃ を加えたものを表します。

※ 表 1 に示すように、レベル ST1 および ST2 は OT5 および OT6 には適用されません。

※ 特に指定がない限り、レベル ST1 を実行する必要があります。

電車がトンネルを通過するとき、気温の急激な変動が生じることがあります。この温度の変動が原因で、水滴や湿気の発生が見られ、それが機器に悪影響を及ぼすことが考えられます。これらの環境問題に効果的に対処するため、全てのMINMAXパワーモジュールはしっかりとカプセル化され、外部からの環境影響をしっかりと防ぎます。さらに、EN 50155はこのような環境下での電子デバイスの必要なパフォーマンスを明確に指定しています。MINMAXのテスト基準は、EN 50155のものを基にしつつ、同等またはそれ以上の厳格な条件でのテストを確約しています。詳しい情報は「表3」をご覧ください。

表 3 – 動作温度と湿度

| EN 50155: 2017 (参照元) / MINMAX テストレベル | |

|---|---|

| A. 低温起動試験 Low Temperature Start-up Test |

EN 50155 13.4.4 / EN 60068-2-1 |

| Test Curve Follow by EN 50155 : 2017 with: | |

| ◾️Operating Temperature Class: OT4 | |

| ◾️Continuous Operation Checks Period: 8 HRs | |

| B. 乾熱試験 Dry Heat Test |

EN 50155 13.4.5 / EN 60068-2-2 |

| Test Curve Follow by EN 50155 : 2017 with: | |

| ◾️Operating Temperature Class: OT4 | |

| ◾️Switch-on Extended Operating Temperature Range Class: ST2 | |

| ◾️Thermal Test Cycle: C | |

| ◾️Continuous Operational Checks Period: 8 HRs | |

| C. 低温ストレージ試験 Low Temperature Storage Test |

EN 50155 13.4.6 / EN 60068-2-1 |

| Test Curve Follow by EN 50155 : 2017 with: | |

| ◾️Temperature / Dwell Time: 16HRs in storage | |

| D. 周期湿熱試験 Cyclic Damp Heat Test |

EN 50155 13.4.7 / EN 60068-2-30 |

| Test Curve Follow by EN 50155 : 2017 with: | |

| ◾️Test Temperature (TTEST) under Equip. Switched ON: +70℃ | |

| ◾️Continuous Operation Checks Period under Equip. Switched-on: 24HRs | |

| ◾️Test Temperature (TTEST) of Recovery Period under Equip. Switched-off: +70℃ |

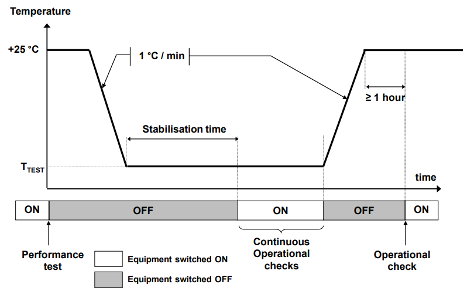

A. 低温起動試験 Low Temperature Start-up Test

製品が低温で適切に起動するかの評価は、表1の指定低温レベルを基に実施されるテストで行います。図3で示される手順に従い、室温での機能チェックからスタートし、温度を徐々に指定レベルまで下げて、少なくとも2時間安定させます。その後、1時間の動作確認のため装置の電源をオンにします。テスト完了後、機器は室温まで戻され、さらに1時間その温度を保持した上で、再起動時の機能チェックが実施されます。テスト全体を通じて、期待通りの動作をし、指定範囲内での動作が確認できれば、機器は性能基準Aを満たしていると認定されます。

図 3 A. 低温起動テスト

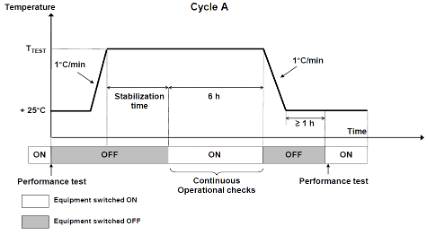

B. 乾熱試験Dry Heat Test

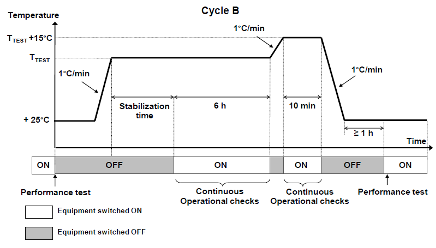

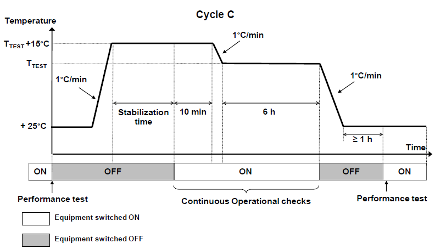

高温および乾熱条件下での製品の性能を評価するために、表1の指定高温レベルと表2の拡張温度を基にテストが行われます。選択したサイクルA/B/Cに応じて、テスト手順の概要は図4/5/6で示されます。安定化期間はテスト中に少なくとも2時間必要です。試験を通じて、機器が指定の範囲内で期待通りに動作すれば、性能基準Aを満たすと判断されます。

図 4. 乾熱試験 – サイクル A

図 5 乾熱試験 – サイクル B

図 6 乾熱試験 – サイクル C

C. 低温ストレージテストLow Temperature Storage Test

製品の低温保管耐性を評価するため、製品は電源を切った状態でテストチャンバー内に設置され、-40℃に16時間以上保持されます。その後、製品を室温に戻し、機能確認を実施します。もし規定の範囲内で正常動作する場合、性能基準Aを満たしていると評価されます。

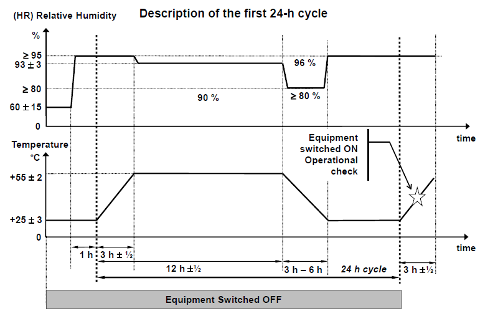

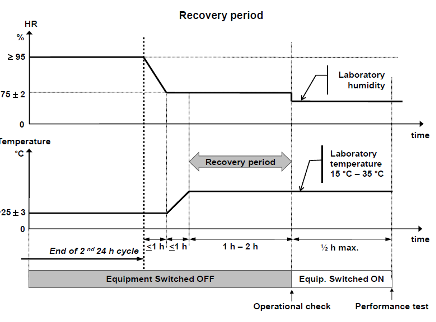

D. 周期湿熱試験Cyclic Damp Heat Test

製品が動作温度と湿度の変動にどれだけ耐えるかを確認するためのテスト条件は以下のとおりです。

- 温度: +25℃ と +55℃

- サイクル数: 2 cycles

- 各サイクルの期間: 24時間 (合計 48時間)

試験を通じて、製品が指定の範囲内で期待通りに動作すれば、性能基準Aを満たすと判断されます。

図 7 周期的湿熱試験 – 1 回目と 2 回目の 24 時間サイクルの開始。

図 8 周期的湿熱試験 – 2 番目のサイクルと回復期間の終了。

図 9 完全なカプセル化ポッティングは、外部環境要因に対するコンバータの耐性を向上させます。

【EN 50155:2017】 機械試験

高速列車の運行は、技術の進歩により速度が増加していますが、これは機器が継続的な振動にさらされることを意味します。この進歩は確かにメリットをもたらしますが、同時にリスクも伴います。機器が激しい衝撃や振動、さらには衝突に耐えられることは、メーカーにとって重要な課題となっています。

鉄道に関連する標準であるEN 50155は、鉄道用DC/DCパワーコンバータがEN 61373の振動および衝撃試験要件を満たす必要があることを指定しています。このため、製品の品質と一貫性を保証するためには、製造プロセスで厳格な品質管理が不可欠です。MINMAXの鉄道認定DC/DCパワーコンバータは、このEN 61373標準に従い、耐衝撃性、耐振動性を持ちながら、長期間の安定した動作を保証するために設計されています。

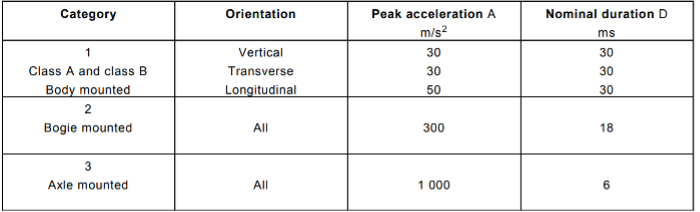

衝撃基準

表 4 – 機械的試験

| レベル | EN 50155 : 2017 (参照元) | |

| 標準テストのレベル | MINMAX テスト レベル | |

| A. 機能的ランダム振動試験 Functional Random Vibration Test |

EN 50155 13.4.11.4 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted | Category 1, Class B, Body Mounted | |

| Frequency Range: 5Hz – 150Hz | Frequency Range: 5Hz – 250Hz | |

|

|

|

| Dwell Time: 10min/axis in Storage | Dwell Time: 10min/axis in Operation | |

| B. ランダム振動試験の増加 Increased Random Vibration Test |

EN 50155 13.4.11.2 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted | Category 1, Class B, Body Mounted | |

| Frequency Range: 5Hz – 150Hz | Frequency Range: 5Hz – 250Hz | |

|

|

|

| Dwell Time: 5 HRs/axis in Operation | Dwell Time: 5 HRs/axis in Storage | |

| C. 衝撃試験 Shock Test |

EN 50155 13.4.11.3 / EN 61373 (EN 60068-2-27) | |

| Category 1, Class A&B, Body Mounted | Category 3, Axle Mounted | |

| Wave Form: Half-Sine | Wave Form: Half-Sine | |

|

|

|

| Dwell Time: 30mS in Storage | Dwell Time: 6mS in Operation | |

| Shock/Bump Times: 3 Times for Each Direction | Shock Times: 3 Times for Each Direction | |

| D. バンプテスト Bump Test |

No Reference / No Reference (EN 60068-2-29) | |

| No Needed | Wave Form: Half-Sine | |

| Acceleration Peak: 5.102 Grms (50m/s²) for Each Axis | ||

| Dwell Time: 30mS in Operation | ||

| Acceleration Peak: 10 Grms (100m/s²) for Each Axis | ||

| Dwell Time: 11mS in Operation | ||

| Bump Times: 2000 Bumps for Each Direction | ||

A.機能的ランダム振動試験Functional Random Vibration Test

機器を適切にテストするための初めのステップは、試験装置の正確な設置位置を選択することです。この装置は以下のカテゴリーに分類されます

- 車体取付クラスA

- 車体取付クラスB

- 台車取付

- 車軸取付

次に、試験は表 5 で示される特定の二乗平均平方根 (RMS) 値と周波数範囲を基に行われます。機器の向きが不明または不確かな場合、テストは垂直方向のRMS値を使用して3つのすべての軸にわたって行われるべきです。

特にMINMAXは、車体取付クラスBの基準テスト条件に基づき、「振動周波数」および「RMS加速度」のパラメータを増加させることで、顧客に対して高い信頼性を保証します。

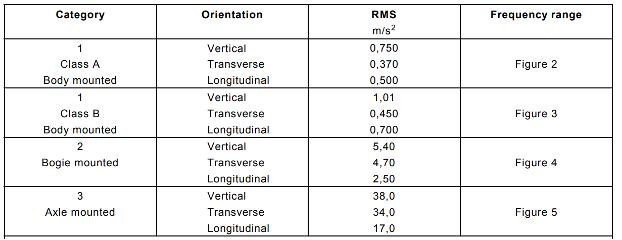

表 5 – 機能的ランダム振動テストの強度と周波数範囲

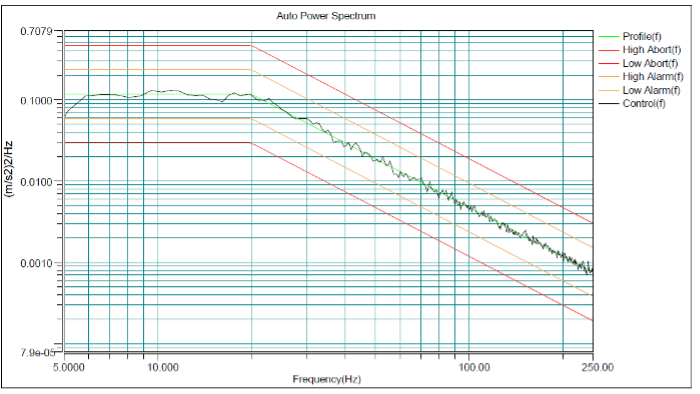

図 10 – 横軸 – 機能的ランダム振動テスト結果の図 (MINMAX 拡張バージョン)

B.ランダム振動試験の増加Increased Random Vibration Test

試験の開始前に、適切な設置位置を選択する必要があります。装置は以下のカテゴリーに分類されます。

- 車体取付クラスA

- 車体取付クラスB

- 台車取付

- 車軸取付

次に、試験は表 6 で示される特定の二乗平均平方根 (RMS) 値と周波数範囲を基に行われます。機器の向きが不明または不確かな場合、テストは垂直方向のRMS値を使用して3つのすべての軸にわたってわたって垂直方向のRMS値を使用してテストを実施する必要があります。テストの継続時間は機器のタイプに関係なく、合計で15時間のテストが必要です。これは、相互に直交する3つの軸それぞれで5時間ずつ実施されることを意味します。

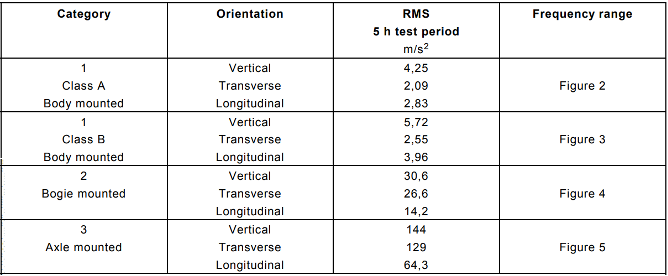

表 6 – ランダム増加振動テストの強度と周波数範囲

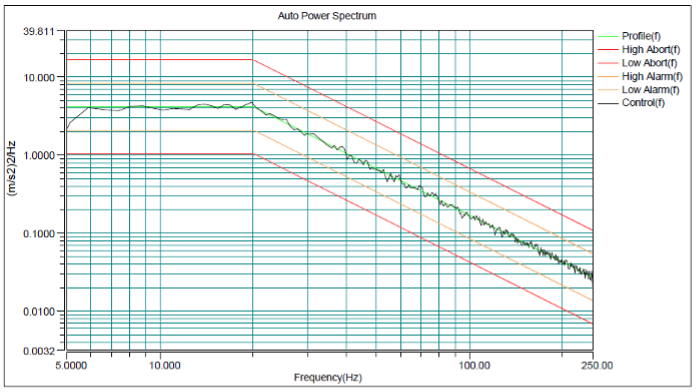

図 11 – 横軸 – ランダム振動増加テスト結果の図 (MINMAX 拡張バージョン)

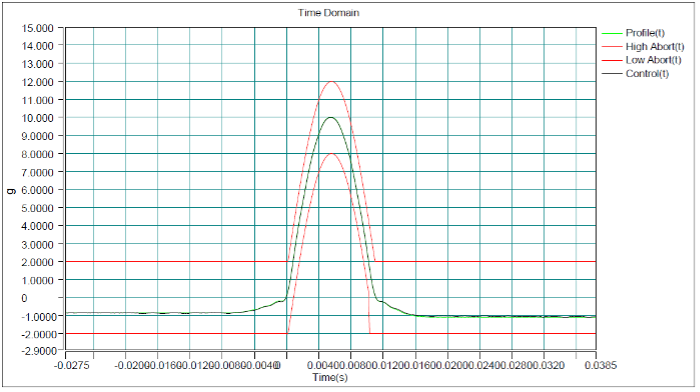

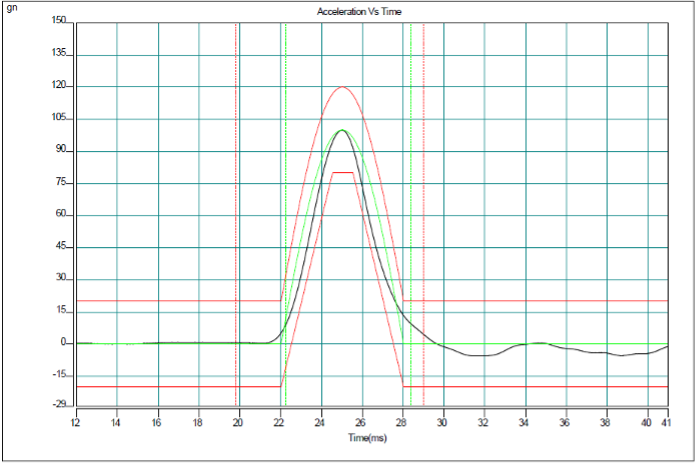

C.衝撃試験Shock Test

試験の開始前に、適切な設置位置を選択する必要があります。装置は以下のカテゴリーに分類されます。

- 車体取付クラスA

- 車体取付クラスB

- 台車取付

- 車軸取付

試験される機器は試験中合計で18回の衝撃インパルスにさらされます。この衝撃は、水平軸、垂直軸、縦軸の正方向と負方向にそれぞれ3回ずつ行われます。

詳細な試験条件: 衝撃試験の具体的な条件や要件については、表 7 を参照ください。

表 7 – 衝撃テストの方向、強度、および期間

図 12 – 正の水平軸 – 衝撃テスト (MINMAX 拡張バージョン、10Grms、11ms)

図 13 – 正の水平軸 – 衝撃テスト (MINMAX 拡張バージョン、100Grms、6ms)

図 14 – 機械試験による長期信頼性の確保

EN 45545-2 防火試験

鉄道輸送業界における防火性能の要件は厳格であり、EN 45545-2規格に基づく評価が求められています。この規格では、試験材料をカテゴリR1からR26までの「耐火性能パラメータと試験条件」に基づいて分類・定義しています。

テストの概要 防火対象物の機能説明: 試験材料や製品の基本的な特性や用途を明確にする。 均質材料の等級と要求レベル: 材料の品質や性能を評価する基準を定める。 内部構造材: 車両や設備の内部で使用される材料の特性と要求を明確にする。 防火性能の評価基準 熱発生率: 材料が火にさらされたときの熱の発生度合いを測定。 可燃性: 材料がどれだけ燃えやすいかの測定。 毒性試験: 火事の際に発生する有害物質の測定。 煙の濃度: 火事の際の煙の濃さや量を評価。

評価のプロセス

さまざまな試験材料は「防火性能パラメーター」の最終試験結果に基づき、防火試験レベル(HLレベル)で評価されます。

鉄道車両の材料に必要な防火試験レベルは、車両の使用環境や車両カテゴリの分類に基づき、指定された分類表(表4)に従って決定されます。

表 4 – 危険性の分類

| Operation category | Design category | |||

| N: Standard vehicles |

A: Vehicles forming part of an automatic train having no emergency trained staff on board |

D: Double decked vehicles |

S: Sleeping and couchette vehicles |

|

| 1 | HL1 | HL1 | HL1 | HL2 |

| 2 | HL2 | HL2 | HL2 | HL2 |

| 3 | HL2 | HL2 | HL2 | HL3 |

| 4 | HL3 | HL3 | HL3 | HL3 |

MINMAXは、鉄道認定電源モジュールに関連するすべての材料 – プラスチックハウジング、プリント基板(PCB)、およびポッティングコンパウンドについての防火試験を行います。これらは「防火性能パラメータ」の基準に基づいて評価され、適切な防火レベル(HLレベル)に準拠していることを確認し、鉄道車両の安全性を保証しています。

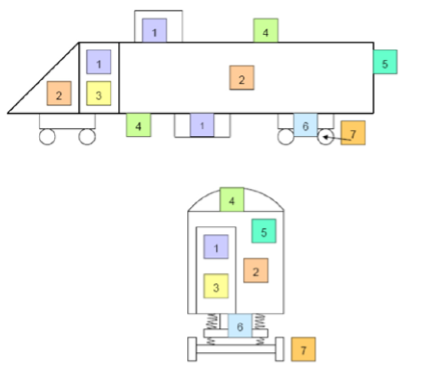

鉄道車両の応用

鉄道設備の要件は、鉄道の種類、目的、設置位置の違いに応じて調整されます。鉄道車両の一般的な機器の位置をさらに理解するには、図 15 を参照してください。

- 1.さまざまな種類の鉄道車両

都市の大量交通機関、地下鉄、高速旅客列車、貨物列車など、車両の種類によって、異なる使用条件が考慮される必要があります。

- 2.用途の異なる鉄道車両

鉄道の経路や地理的条件、、地下または地上での運行など、鉄道車両の使用目的は多岐にわたります。これに応じて、機器の設定や要件も変わることがあります。(例:トンネル出入口での急激な温度変化に対応する必要がある機器など。トンネル内での急激な温度変化に対応する必要がある機器)

- 3,鉄道車両の機器位置

鉄道車両の機器は、車両の下部や屋根、車両間、台車、車軸など、さまざまな位置に取り付けることができます。図 15 はこれらの位置を詳細に示しており、各位置に対応する使用条件や要件も考慮される必要があります。 (4:車両の下部または屋根上、5:車両間、6:台車、7:車軸)

具体的な機器の位置とそれに関連する要件の詳細は、表 5 を参照してください。

表 5 – 鉄道車両の一般的な機器の位置の例

| 位置 | 定義 | 例 | 期待される結果 |

|---|---|---|---|

| 1 | Enclosed electrical operator | Internal vehicle compartments (with wind and rain protection); External vehicle compartments (with wind and rain protection); Under the frame or on the roof |

Working temperature and/or impact level depend on the installation position. |

| 2 | Driver’s cabin and interior | Passenger compartments and driver’s cabin | Only international protection certification with lower levels is required (low dust and chemical pollution in the air). |

| 3 | Enclosed electrical operator with forced filtered fresh air ventilation | Mechanical compartment | Higher working temperature in the engine (or power converter) room or resistance to fuel and liquids. |

| 4 | Outdoor static application | Underbody, roof underside (non-weather-protected positions) |

|

| 5 | Outdoor dynamic application | Between vehicles |

|

| 6 | Outdoor high dynamic application | Bogie |

|

| 7 | Outdoor high dynamic application | Axle |

|

以上、「EN 50155 鉄道認証:電力コンバータにおける鉄道認証準拠の重要性 (パート2)」を読んで頂きありがとうございました。次回の投稿もぜひチェックしてください。

>>[鉄道認定シリーズ _ MKZI40_カタログダウンロード]

>>[鉄道認定シリーズ _ MRZI100 _ カタログダウンロード]

>>[鉄道認定シリーズ _ MRZI150 _ カタログダウンロード]

技術情報監修

- Whittaker Cheng 氏

- Field Application Engineer/MINMAX TECHNOOLOGY

Minmax社は台南(台湾)に本社を置くDC-DC ConverterとAC-DCパワーサプライメーカー。研究開発、生産から品質管理まで、すべてにおいて最先端のテクノロジーと厳格なチェックによる管理を行っておりユーザーから厚い信頼を得ています。欧州、北米、アジア地域において多数の実績がある業界の先進的企業です。

>>Minmax社のWEB SITEはコチラ

この記事を書いた人

- 高田 悠以(たかだ ひろい)

- 株式会社エスエムアイ 代表取締役

愛知県生まれ。名古屋外国語大学卒業後、シアトル留学を経て株式会社エスエムアイに入社。

医療用絶縁トランス、スイッチング電源、ACアダプター、DC-DCコンバーター等 電源製品の開発営業として勤務。日本のモノづくりを愛し、「お客様のお客様を満足させる事が真の顧客満足」をモットーに営業活動に従事。2018年に株式会社エスエムアイの代表取締役に就任。